|

智能制造学院

|

| 智能制造学院岗位实习工作案例二——通快(中国)有限公司 |

| 发布人:周阳 发布时间:2023-01-17 浏览次数:742 |

一、实习企业概况 1923年,Christian Trumpf先生收购了位于斯图加特的Julius Geiger机械厂,公司的第一个标志正是源于其产品——挠性轴。不久,公司扩大了产品范围,开始生产用于板材切割的电动剪切工具。1937年,公司更名为“TRUMPF & Co”。在上世纪50年代,公司决定研发和生产台式机床,“通快剪床TAS”应运而生。这为通快未来的成长乃至走向世界奠定了坚实的基础。 1968年通快推出第一台带有数控系统的钣金加工机床TRUMATIC 20。这台机床首次实现了包括更换刀具在内的完全自动化加工。1979年通快在米兰的EMO展会上第一次展示了激光冲裁复合机床TRUMATIC 180 LASER-PRESS。很快,通快自己研发生产了1千瓦二氧化碳激光器并在1985年向公众展示。 在向中国出口机床超过18年后,通快于2000年开始直接投资中国市场。通快在中国建立的首家公司是位于江苏太仓的金属薄板制品有限公司,其作为一家金属加工企业,不仅能展示通快机床的超高效率,同时还能向客户提供有关工厂管理的实际支持。紧接着,通快中国又于2002年建立了销售分公司,并于2004年新建了医疗产品的组装线。 在执掌公司40年之后,Berthold Leibinger教授卸任通快集团总裁一职,担任监事会主席。Nicola Leibinger-Kammueller博士接任总裁及董事会主席。通快成为机床制造和工业激光技术领域的全球领导者,并凭借其革新的机床理念以及激光光源,在材料加工和光学领域树立了新标杆。 首台在中国组装的通快激光切割机在2008年诞生。与此同时,新生产厂房也破土动工。整座建筑大楼分为两期,分别于2009年和2011年竣工。如今,除原有的金属薄板制品有限公司外,工厂内还包括了激光切割机、冲床以及折弯机三条组装线。在太仓工厂,研发、应用支持、技术服务、客户培训等多个团队也在此安家落户,为中国乃至其他亚洲国家的客户提供支持。 2014年第一台本地生产的4米平面激光切割机床TruLaser 3040 Prime Edition下线。2015年第一台国内装配的配备固体激光器的TruLaser 3030 fiber出厂,正式进入中国市场。同年,第一届通快汽车技术博览会在太仓举行,通快首个微电子加工实验室在太仓成立。 2019年通快中国客户中心正式成立,4月9日迎来了它的第一批客人。在最新的客户中心,客户可以从产品培训、编程、不同技术的现场演示到产品应用等不同角度,得到全方位的产品体验。

二、岗位实习情况 (一)入职培训 在入职时,公司组织我们进行了安全知识培训,培训内容主要是关于场室安全的规范,以及叉车、行车的使用和安全实例,还有安全事故的讲解。这里着重强调了电的使用安全以及行车、叉车运行时的安全距离。 安全知识培训后,HR带领我们参观了公司的车间、食堂、更衣室等各类场所,熟悉了公司的布局。下午HR介绍了公司软件的使用及请假流程,接着带领我们去各自部门熟悉工作环境,当天的入职培训就结束了。 (二)实习内容 在入职后的第一天,我首先是跟着主管熟悉工作内容,激光事业部主要分为模块的组装、模块的调试、整机的组装(整机组装的前提是要模块调试完毕才能组装完成)、整机的调试(调试要基于组装完成之后才可以进行调试)。熟悉完工作内容后,接着就是给我们分配岗位进行工作了,当天算上我一共两个新人入职,主管会询问我们有没有低压电工上岗证,由于我事先拿到证书了,另一位没有考到,所以我被分配到了整机调试,另一位是模块组装。关于整机调试,主管的想法是让我先去整机组装观看整机的组装过程,这样的过程持续了两周,主管是想让我熟悉组装过程,这样在调试过程上出现问题的话也方便自己更快的找出问题。 之后就是调试,在刚开始的调试,因为没有接触过,所以师傅们都是让我在一旁看着。调试分为很多道工序,每一道工序都是基于前道工序完成后才能进行。跟在师傅旁边,经常会帮师傅打下手,帮师傅递螺丝刀,帮师傅拆模块,帮师傅上热成像等。没事的时候就在师傅旁边坐着,拿着WI(作业指导)看着师傅在电脑旁操作,自己在心中默默记着师傅是怎么操作的,或者拿个本子记着。刚开始的工作基本就是这样,这个无可避免。 到了最近,我逐渐开始在师傅的观看下进行调试,当然,饭要一口一口吃,路要一步一步走。我做的仍旧不是特别理想,但至少也是再往前迈步了。以下是具体的调试内容: 1.安全规范测试 这一步是对整机进行绝缘电阻测试,用来检测组装接线是否有误,以及机器是否短路和故障。主要用到的机器是绝缘电阻检测仪以及绝缘手套。

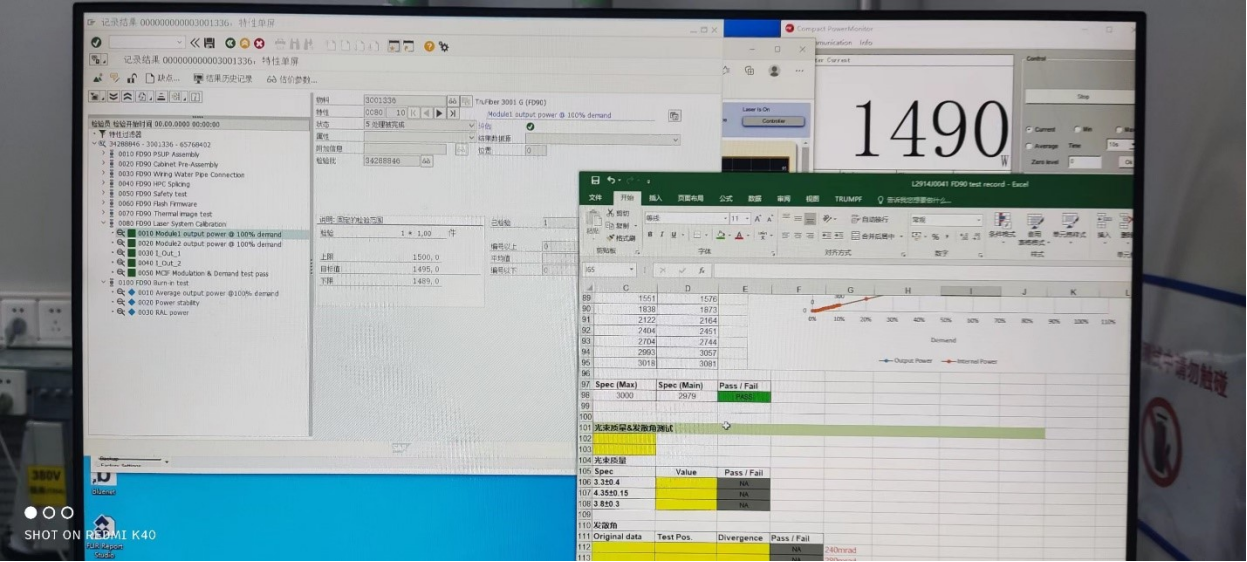

2.系统配置 这一步主要是对整机进行系统的升级以及调试,机器刚刚组装好,肯定很多功能无法实现,需要我们在电脑上进行调试,以及部件的升级,调整部件的温度,激光器的功率等。这些都是系统配置的一环,根据激光器型号的不同,所用到的软件也不同。例如FD89(公司的机器型号)的机器需要用到通快特制的软件进行调试,而FD90只需要在网页上即可实现调试(不包括其他辅助软件)。 3.热成像调试 这一步主要是对HPCC(激光模块)的监控,当系统配置完成后,我们需要启动机器,让机器运作起来,这个时候我们就需要用到热成像来监控HPCC中光纤的温度,并且将温度记录下来,在表格中填写完整。

4.激光校准 激光器刚出厂,它的功率以及电流都相当的不稳定,我们需要在功率计的辅助下,完成对激光器功率的校准,这里以6KW为例,6KW的机器一般都会有3~4个模块,跟使用的模块有关,如果我使用的是2kw的模块,则我需要在电脑上分别给3个2kw的模块进行调试,没调试前,他们的功率或大或小,也可能会变得很低(出现这种情况就需要上报技术人员),然后我们通过调整电流来控制模块的功率,2kw的模块一般会控制在98%左右,调试单个模块完成后,就将所有模块一起使能,这个时候软件显示的功率应为6KW左右,这个时候我们的校准就差不多了。 5.LQM以及发散角测试 我所了解的关于发散角的测试,功率器的套筒是可以往上提的,我们在进行功率测量时,假设原位置是1998W,那么将功率器向上提,它的功率会按照一定比例下降,此时我们将数据记录即可。 6.老化测试 这是调试的最后一个流程,所有调试完成后,我们让机器进行老化测试,老化测试其实就是查看机器运行过程是否有故障,这个过程一般是8H往上,来查看是否有功率下降等故障。

在今后的工作中,我会继续努力不断探索,成为更好的自己。(图/文 黄星棋 审核/孙笪忠) |

华人策略celue地址 苏ICP05003899

|